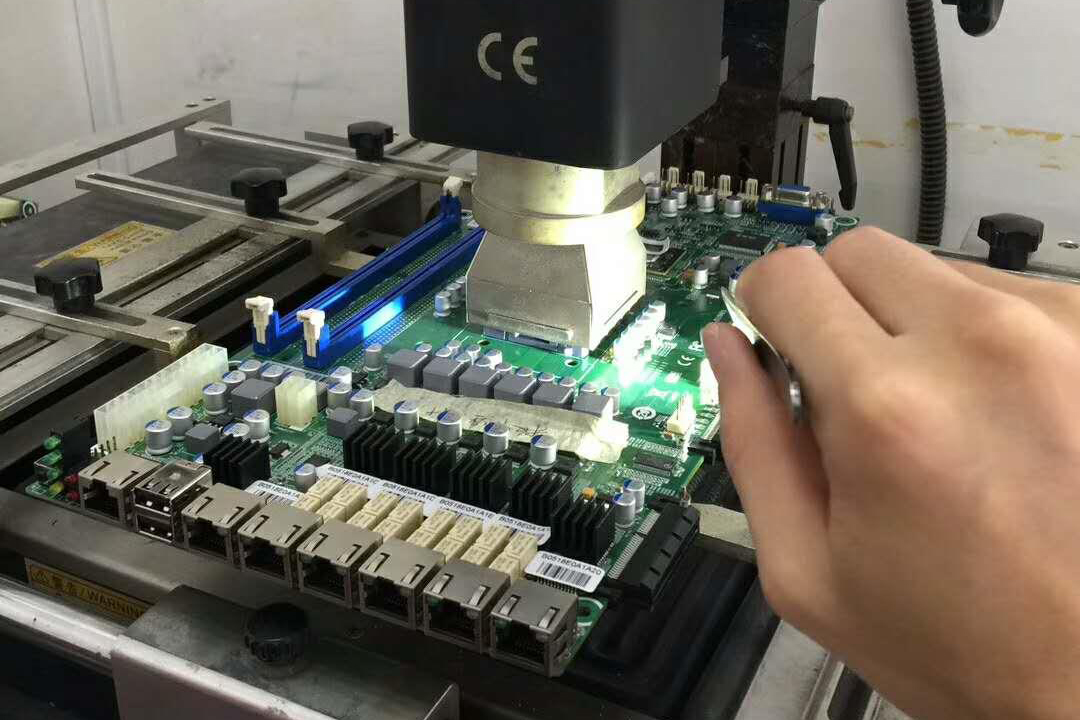

我们知道PCBA加工不会有100%的通过率。因此维修在所难免。而在SMT加工返修中,时常会遇到需要更换片式元器件的状况。更换片式元器件看起来很简单,但是里面还是有很多小技巧的,如果不注意的话操作起来还是很麻烦,为保证产品质量我们需要严格按照相关要求来更换片式元器件。今天深圳立佳科技将为每个人分析维修过程中的注意事项。

返工的过程

首先,在更换片式元器件的时候,可以直接把加热好的烙铁头放在损坏元件的上表面,待片式元件两侧的焊锡及元件下方的粘接剂被高温熔化后,再用镊子将损坏部分元件直接取出。取出破损元件后,需用锡条将线路板上残留的锡烫吸干净,然后用酒精将焊盘上的粘接剂和其它污点用酒精擦洗干净。

手工焊接时应遵循先小后大、先低后高的原则,分类、分批进行焊接,先焊片式电阻、片 式电容、晶体管,再焊小型IC器件、大型IC器件,最后焊接插装件。

注意事项

1.焊接片式元件时,选用的烙铁头宽度应与元件宽度一致,若太小,则装焊时不易定位。

2.元件的可用性。如果是双面焊接,一个元件需要加热两次:如果出厂前返工1次,需要再加热两次(拆卸、焊接各加热1次):如果出厂后返修1次,又需要再加热两次。照这样推算,要求一个元件应能够承受6次高温焊接才算是合格品。因此,对于高可靠性产品,可能经过1次返修的元件就不能再使用,否则会发生可靠性问题。

3.元件面、PCB面一定要平。

4.不要损坏焊盘

5.尽可能地模拟生产过程中的工艺参数。

6.焊接时不允许直接加热片式元件的焊端和元器件引即的即跟以上部位。焊接时间不超过3s,同一个焊点焊接次数不能超过两次。

7.贴片加工返修拆取器件时,应等到全部引脚完全熔化时再取下器件,以防破坏器件的共面性。采用的助焊剂和焊料要与回流焊和波峰焊时一致或匹配。

8.注意潜在的静电放电(ESD)危害的次数。①返修最重要的是也要按照正确的焊接曲线进行操作。

9.焊接SOP、QFP、PLCC等两边或四边有引脚的器件时,应先在其两边或四边焊几个定位 点,待仔细检查确认每个引脚与对应的焊盘吻合后,才进行拖焊完成剩余引脚的焊接。拖焊 时速度不要太快,1 s左右拖过一个焊点即可。

10.焊接IC器件时,在焊盘上均匀涂一层助焊膏,不仅可以对焊点起到浸润与助焊的作用,而且还大大方便了维修工作业,提高了维修速度。